Automatizar flujos de entrada y salida de materiales es un desafío para aquellas compañías que buscan una fabricación eficaz. El proceso de automatización en Synersight comienza con un objetivo claro: ser más eficiente, producir más y mejor, reduciendo costes.

El sector industrial se encuentra en búsqueda continua de soluciones que permitan optimizar y automatizar procesos, por eso los innovadores AGVs han supuesto una auténtica revolución.

La robótica móvil se está implementando rápidamente porque los vehículos de transporte autónomos (AGVs) se adaptan de forma muy flexible a las operaciones logísticas de cada empresa, lo que acelera la digitalización de los procesos logísticos. Los AGVs permiten desde la automatización completa del almacén hasta resolver la operativa de un área muy específica.

En Synersight somos una compañía global de servicios y proyectos integrales. Damos a nuestros clientes soluciones para maximizar la eficiencia de sus procesos gracias a nuestro conocimiento sectorial y a la aplicación de la tecnología con un enfoque diferente.

LA SATISFACCIÓN DEL CLIENTE COMO OBJETIVO

Uno de los desafíos al que nos enfrentamos, consiste en crear un flujo constante logístico de entrada y salida de material en líneas de soldadura, en concreto para la compañía Gestamp en su sede de Dueñas, Palencia.

El principal reto de este caso de automatización fue dar respuesta a unas expectativas muy ambiciosas, cuyo objetivo era renovar el funcionamiento de la empresa, pasando de un sistema de logística y almacén manual a una solución totalmente automatizada, se buscaba “Alcanzar un entorno de trabajo seguro, en el que no exista convivencia de personas con carretillas. Establecer flujos cerrados y repetitivos para la entrada y salida de materiales” indica Mayte Albarrán, Responsable de Mejora de Continua de la planta de Gestamp Palencia.

Un proyecto tenía, además, una gran dificultad añadida: crear dos subflujos de trabajo, cuyo funcionamiento era totalmente diferente. Un flujo de trabajo de componentes grandes (carros GE 1000 – 1500 kg ) que se dividía a su vez en dos circuitos y un flujo de componentes pequeños (carros PE 800 kg).

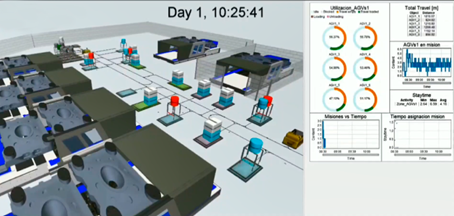

DISEÑAR, IMPLEMENTAR Y OPTIMIZAR

Tras un análisis pormenorizado de los requerimientos de cliente, la solución implementada incluía vehículos automáticos de tecnología AGV (Automatic Guided Vehicle), una solución que proveía de materia prima a las líneas. Así como un software que generase y centralizase las órdenes de almacén y, de un modo totalmente automatizado y robotizado, se buscase la referencia, se realizase el transporte y se entregase just in time al operario. Además, y de forma automática, el AGV durante el trayecto de retorno a su zona de Parking, realizaría una serie de consultas que harían que retornase al Parking o por el contrario que atendiese otra llamada en caso de no haber sido atendida por otro AGV.

Tras dos años de intenso trabajo y en muy estrecha colaboración con nuestro cliente, se ha logrado diseñar e implementar una solución logística de alto nivel y totalmente automatizada.

Se trata de un proyecto ambicioso que, además de transformar completamente la logística y el trabajo en el almacén, ha incluido 14 líneas de soldadura de Producción Terminada, y dos líneas de Producción Intermedia para abastecer otras líneas contiguas.

A través de estas líneas de soldadura se realizarán cuatro flujos diferentes de materiales, que serán transportados por los AGVs en diferentes tipos de carros.

- Línea de carros GE: En cada línea de soldadura, el operario tendrá uno o más contenedores con los que estará trabajando. Cada uno de estos contenedores estará duplicado, con el objetivo de que al finalizar uno de ellos, el operario pueda continuar trabajando con el otro mientras se realiza el intercambio del primero por medio de un AGV de tipo unidireccional.

En ambos circuitos, A y B existirán dos zonas de parkings en las cuales los AGVs estarán esperando la petición de intercambio de cualquiera de los puestos de trabajo. Cuando un AGV reciba la llamada de uno de los puestos, arrancará y se pondrá en marcha su proceso.

- Línea de carros PE: Este circuito engloba todas las células del circuito, y en él convivirán un total de 7 AGVs de tipo bidireccional. En cada línea de soldadura el operario tendrá uno o dos carros diferentes (dependiendo de la línea) con los que estará trabajando. Estos carros contienen varios backs con componentes, siendo cada back una referencia distinta. Todo lo que transportan estos AGVs es materia prima, que será trasladada en tres tipos diferentes de carros. Según el puesto de trabajo, el operario podrá trabajar con estos carros de dos maneras diferentes:

- Carro duplicado en el puesto: en este caso, el operario tendrá dos carros iguales. Uno de ellos, lo tendrá junto al puesto de trabajo y de él cogerá directamente los componentes, y el otro, lo utilizará para poder seguir trabajando mientras el AGV realiza el intercambio del primero cuando se haya agotado.

- Un único carro en el puesto: En este caso, el operario cogerá los backs del carro y los colocará en una estantería cercana al puesto que utilizará de buffer para poder seguir trabajando mientras el AGV realiza el intercambio del carro una vez se descargan los backs.

UN CAMBIO DE IMAGEN TOTAL

El verdadero éxito de este proyecto radica en que se ha ido mucho más allá de la puesta en marcha de una solución automatizada rentable, eficiente y competitiva. Se ha conseguido cambiar completamente la imagen de la empresa, creando un entorno de trabajo moderno, limpio, ordenado y seguro. “Se han resuelto cada uno de los puntos críticos en cada puesto, logrando un entorno de trabajo seguro y organizado” afirma Mayte Albarrán.

El sistema de logística implantado, basado en la automatización y robotización al más alto nivel, ha mejorado notablemente las condiciones de los empleados, que han visto cómo sus tareas, básicamente manuales, se transformaban en funciones mucho más interesantes: control y programación del sistema, gestión de inventarios y stock, etc. Todo ello bajo el control de nuestra aplicación propia VSystems. Una aplicación web que permite la programación y gestión de flotas de AGVs con la que impulsar la eficiencia y la productividad del sistema.