L’automazione dei flussi di materiali in entrata e in uscita è una sfida per le aziende che cercano una produzione efficiente. Il processo di automazione di Synersight parte da un obiettivo chiaro: essere più efficienti, produrre di più e meglio, riducendo i costi.

Il settore industriale è costantemente alla ricerca di soluzioni per ottimizzare ed automatizzare i processi, ed è per questo che gli innovativi AGV hanno rappresentato una vera rivoluzione.

La robotica mobile sta rapidamente prendendo piede poiché i veicoli di trasporto autonomi (AGV) si adattano in modo estremamente flessibile alle operazioni logistiche di ciascuna azienda, accelerando così la digitalizzazione dei processi logistici. Gli AGV consentono dall’automatizzazione completa del magazzino alla risoluzione delle operazioni in aree molto specifiche.

In Synersight, siamo una società globale di servizi e progetti completi. Offriamo ai nostri clienti soluzioni per massimizzare l’efficienza dei loro processi grazie alla nostra conoscenza settoriale e all’applicazione della tecnologia con un approccio differente.

LA SODDISFAZIONE DEL CLIENTE COME OBIETTIVO

Una delle sfide a cui ci siamo confrontati è stata la creazione di un flusso costante di materiali in entrata e in uscita nelle linee di saldatura, in particolare per l’azienda Gestamp presso la sua sede di Dueñas, Palencia.

La sfida principale di questo caso di automazione era quella di rispondere a aspettative molto ambiziose, il cui obiettivo era rinnovare il funzionamento dell’azienda, passando da un sistema di logistica e magazzino manuale a una soluzione completamente automatizzata. Si cercava di ‘raggiungere un ambiente di lavoro sicuro, in cui non ci fosse la convivenza tra persone e carrelli elevatori. Stabilire flussi chiusi e ripetitivi per l’ingresso e l’uscita dei materiali’, come dichiarato da Mayte Albarrán, Responsabile del Miglioramento Continuo presso l’impianto di Gestamp a Palencia.

Inoltre, un progetto aveva una grande difficoltà aggiuntiva: creare due sotto-flussi di lavoro il cui funzionamento era completamente diverso. Un flusso di lavoro per i componenti di grandi dimensioni (carrelli GE da 1000 a 1500 kg) che a sua volta era diviso in due circuiti e un flusso di componenti di piccole dimensioni (carrelli PE da 800 kg).

PROGETTARE, IMPLEMENTARE E OTTIMIZZARE

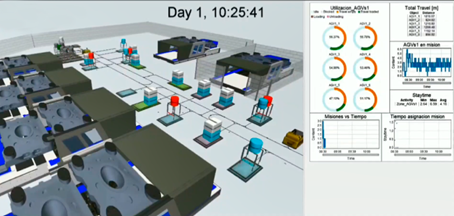

Dopo un’attenta analisi dei requisiti del cliente, la soluzione implementata includeva veicoli automatici di tecnologia AGV (Automatic Guided Vehicle), una soluzione che forniva materie prime alle linee di produzione. Inoltre, era incluso un software che generava e centralizzava gli ordini di magazzino e, in modo completamente automatizzato e robotizzato, cercava il riferimento, eseguiva il trasporto e lo consegnava all’operatore giusto al momento giusto. Inoltre, in modo automatico, durante il percorso di ritorno alla sua zona di parcheggio, l’AGV eseguiva una serie di interrogazioni che determinavano se dovesse tornare al parcheggio o, al contrario, rispondere a un’altra chiamata nel caso in cui non fosse stata gestita da un altro AGV.

Dopo due anni di intenso lavoro e in stretta collaborazione con il nostro cliente, siamo riusciti a progettare ed implementare una soluzione logistica di alto livello e completamente automatizzata.

Si tratta di un progetto ambizioso che, oltre a trasformare completamente la logistica e il lavoro in magazzino, ha incluso 14 linee di saldatura per la produzione terminata e due linee di produzione intermedia per rifornire altre linee adiacenti.

Attraverso queste linee di saldatura verranno realizzati quattro flussi di materiali diversi, che saranno trasportati dagli AGV in diversi tipi di carrelli.

- Linea di carrelli GE: In ogni linea di saldatura, l’operatore avrà uno o più contenitori con cui lavorerà. Ciascuno di questi contenitori sarà duplicato, con l’obiettivo che alla fine di uno di essi, l’operatore possa continuare a lavorare con l’altro mentre avviene lo scambio del primo mediante un AGV unidirezionale.

Nei due circuiti, A e B, ci saranno due zone di parcheggio in cui gli AGV saranno in attesa di richieste di scambio da parte di qualsiasi posto di lavoro. Quando un AGV riceve la chiamata da uno dei posti di lavoro, si avvia e avvia il suo processo.

- Línea di carrelli PE: Questo circuito comprende tutte le celle del circuito e ospiterà un totale di 7 AGV di tipo bidirezionale. In ogni linea di saldatura, l’operatore avrà uno o due carrelli diversi (a seconda della linea) con cui lavorerà. Questi carrelli contengono diversi backs con componenti, ciascun back rappresenta un riferimento diverso. Gli AGV trasportano solo materie prime, che saranno spostate su tre diversi tipi di carrelli. A seconda della posizione di lavoro, l’operatore potrà utilizzare questi carrelli in due modi diversi:

- Carro duplicato presso il posto di lavoro: in questo caso, l’operatore avrà due carrelli identici. Uno di essi sarà posizionato accanto al posto di lavoro e l’operatore prenderà direttamente i componenti da esso, mentre l’altro verrà utilizzato per continuare a lavorare mentre l’AGV effettua lo scambio del primo quando si sarà esaurito.

- Un solo carro presso il posto di lavoro: in questo caso, l’operatore prenderà i backs dal carro e li metterà su una scaffalatura vicina al posto di lavoro, che utilizzerà come buffer per continuare a lavorare mentre l’AGV effettua lo scambio del carro una volta scaricati i backs.

UN RESTYLING TOTALE

Il vero successo di questo progetto risiede nel fatto che si è andati ben oltre l’implementazione di una soluzione automatizzata redditizia, efficiente e competitiva. È stato possibile cambiare completamente l’immagine dell’azienda, creando un ambiente di lavoro moderno, pulito, ordinato e sicuro. ‘Abbiamo risolto ciascun punto critico in ogni posto di lavoro, ottenendo un ambiente di lavoro sicuro e organizzato’, afferma Mayte Albarrán.

Il sistema logistico implementato, basato sull’automazione e sulla robotizzazione di alto livello, ha notevolmente migliorato le condizioni dei dipendenti, che hanno visto le loro mansioni, essenzialmente manuali, trasformarsi in compiti molto più interessanti: controllo e programmazione del sistema, gestione dell’inventario e del magazzino, ecc. Tutto ciò sotto il controllo della nostra applicazione proprietaria VSystems. Si tratta di un’applicazione web che consente la programmazione e la gestione delle flotte di AGV, contribuendo a migliorare l’efficienza e la produttività del sistema.